Якщо вистачило снаги на 30 років то вистачить і на 100

Такого оптимізму сповнений керівник Кам’янець-Подільської групи компаній «Інтекс Плюс» у рік її тридцятиріччя

З моменту утвердження в українській економіці ринкових відносин й приватного підприємництва вітчизняна інструментальна галузь розвивалася доволі нестабільно: потужні підприємства радянського зразка меншали, а то й зникали, так і не пристосувавшись до нових економічних реалій. Натомість молоді й амбітні брали гору, та не всі її дісталися – зійшли з дистанції.

Серед новостворених виробників дереворізального інструментарію була й Кам’янець-Подільська компанія «Інтекс», яка виявилася не зі слабких: вдало стартувала й своїм тридцятирічним шляхом (цієї осені у неї був ювілей) впевнено рухалася вперед – розвиваючись, вдосконалюючись, уміло «перестрибуючи» або «обминаючи» ті провалля, які періодично утворювалися в українській економіці. І нині, навіть у період чергової економічної скрути, спричиненої коронавірусом, доволі впевнено почувається на вітчизняному ринку, утримуючи за кількома інструментальними позиціями незаперечне лідерство й роблячи у своєму розвитку черговий важливий крок до його зміцнення.

Ми запросили до розмови фундатора компанії «Інтекс», яка з плином часу розвинулася у Групу компаній «Інтекс Плюс», та її керівника Ярослава Лазарчука, аби підвести своєрідний підсумок тридцятирічної історії компанії-інструментальниці, пригадавши й успішне, хоч і непросте, минуле, й кинувши погляд у перспективне майбутнє.

Нова інструментальна компанія засвідчила свою життєздатність і перспективність розвитку

Компанія «Інтекс» у 1990 р. не з’явилася нізвідки, а створювалася цілком логічно й вмотивовано на хорошій базі: за радянських часів у Кам’янці-Подільському функціонував потужний у СРСР завод дереворізального інструменту, на якому і працював Ярослав Володимирович. Слідом за Союзом і соціалістичною економікою рухнуло й підприємство, неготове до роботи у ринкових умовах. А от підприємливий Ярослав Лазарчук та його колега Петро Коломієць виявилися готовими, започаткувавши власний інструментальний бізнес.

Створена ними компанія «Інтекс» не зазнала сумної долі подібних бізнес-проєктів, які не витримали ринкової конкуренції, передусім тому, що Ярослав Лазарчук та Петро Коломієць на інструментальному виробництві добре зналися, орієнтувалися у ринкових потребах і тенденціях, розумілися на особливостях вітчизняної деревопереробної й деревообробної галузей. Та все ж становлення компанії давалося непросто й нелегко. Нове інструментальне виробництво, на якому на початках трудилося 12 працівників, створювали на орендованих площах. Напаювання інструменту виконували на верстатах власного виробництва. Але труднощі не стали на заваді розвитку компанії. Навпаки, мобілізовували її засновників та керівників, і бажані результати, хоч і поволі, але ставали очевидними. Понад десять років знадобилося, аби компанія стала спроможною закупити імпортне обладнання від авторитетних зарубіжних виробників, зокрема німецьких.

Оснащення виробництва заточувальними верстатами Vollmer та верстатами для напаювання твердого сплаву Kahny дало змогу наростити виробничу потужність підприємства й розширити асортимент дереворізального інструменту. Придбали німецькі верстати для лазерного різання Trumpf і PRS, обладнання для стелітування й заточування рамних і стрічкових пил Vollmer, а також роботизовані автомати для заточування й напаювання пил. Завдяки цьому кам’янець-подільським інструментальникам вдалося вийти на продуктивність у три тисячі пил на місяць.

В історії кожної компанії є події, які прийнято називати доленосними. Вони назавжди закарбовуються у пам’яті тих, чиїм дітищем вони є. Звісно, не міг не пригадати таких подій і наш співрозмовник. Найвагомішим не тільки для виживання молодої компанії, а й для її інтенсивного розвитку стало придбання комплексу імпортного обладнання, яке воістину забезпечило компанії справжній технологічний прорив і завдяки якому значною мірою вона посіла лідируючі позиції на вітчизняному інструментальному ринку й взялася інтенсивно освоювати закордонний ринок.

За усі 30 років компанія жодного разу не вдавалася до дешевих, сумнівних чи недобросовісних методів заробляння легких грошей: зробити абищо і щошвидше збути. Цього вона не робила навіть тоді, коли виробляла інструменти «економ-класу». Навпаки, постійно інвестувала у модернізацію виробництва, освоєння нових технологій виробництва, обслуговування й реставрацію дереворізального інструменту та підкорювала виробництво його нових видів, розширювала асортимент.

– Зазвичай кожна компанія свій ювілей чимось ознаменовує: новим проєктом, продуктом, кроком вперед у своєму розвитку. А Ви чим?

– Знову ж таки придбанням нового обладнання, верстатів нового технологічного покоління, яке відповідає специфіці діяльності компанії. Якщо придбання дванадцятирічної давнини, про яке вже згадували, дало компанії можливість не просто вижити в умовах жорсткої конкуренції, а й піднятися у виробництві інструментів до європейського рівня, то нове покоління придбаної автоматизовано-роботизованої техніки покликане ще більше зміцнити наші ринкові позиції, зокрема й за кордоном, підняти на новий рівень якість інструментів, зокрема й завдяки мінімізації людського фактора у процесі його виготовлення та обслуговування. Паралельно для цього ми реконструювали один із цехів.

Водночас у компанії відбулося й організаційно-кадрове оновлення. Що стосується менеджменту компанії, то він оновився кардинально. Прийшли молоді, грамотні, амбітні працівники – менеджери й топ-менеджери –, які стали тією «свіжою кров’ю», яка не тільки омолодила команду, а й помітно її збадьорила, задала нові стандарти мислення і дії, зруйнувала застій, який утворився через те, що люди, працюючи роками на одному місці, втратили ініціативу, збайдужіли до роботи. Втім, чого приховувати, з деякими працівниками довелося попрощатися, бо їхня поведінка виходила за рамки чесності й порядності. Та, як кажуть, незамінних людей немає. Час все розставляє на свої місця. Компанії по дорозі тільки з чесними і порядними людьми, які хочуть розвиватися й заробляти. Так було завжди і є нині.

«Інтекс Плюс» виробляє й обслуговує інструмент практично для усіх деревопереробних і деревообробних потреб

– З виробництва інструментів «економ-класу» компанія розпочинала свою діяльність. А з удосконаленням та придбанням високоточного й продуктивного імпортного обладнання підтягла свої вироби до європейського рівня, завдяки чому нині вони конкурентоспроможні не лише на внутрішньому, а й на закордонному ринку. Чому ж і далі продукуєте інструмент нижчої цінової категорії?

– До початку 2000 р. основним постачальником металу для виготовлення дереворізальних інструментів були українські компанії – виробники металопрокату. А коли з придбанням сучасного імпортного обладнання у нас з’явилася можливість підняти на новий якісний рівень виробництво продукції, то виявилося проблемним зробити це без якіснішого металу навіть на такому досконалому обладнанні. Отож і почали закуповувати інструментальну сталь у Німеччині та Франції.

Ми добре знаємо вітчизняну деревопереробну та деревообробну галузі, їхні потреби й запити. Знаємо також їхню неоднорідність і різноступеневий рівень розвитку й технічного оснащення. Є компанії потужні, оснащені найсучаснішим імпортним обладнанням, а є невеличкі, фінансово кволі, що досі послуговуються радянськими, постійно підремонтовуваними, пилорамами й верстатами, які все ж заробляють собі «на хліб». Їх цілком влаштовує дешевший інструмент з української сталі. І нерідко не тільки тому, що неспроможні придбати якісніший, а тому, що та якість розпилювання чи деревообробки, на яку вони здатні, влаштовує їхніх клієнтів. Отож ми не залишаємося байдужими й до потреб таких клієнтів. Відтак, навчившись виробляти інструмент вищого класупід брендом «Інтекс Плюс», не відмовилися й від виробництва дереворізального інструменту нижчого цінового сегменту. Звісно, це вже не той інструмент, з виробництва якого компанія стартувала у 1990 р., бо й виробляється та обслуговується на досконалішому обладнанні, та й інструментальні технології за тридцять років суттєво вдосконалилися й робітники компанії – вищого професійного рівня. Тож жоден із наших клієнтів не скаже, що наші інструменти нижчої цінової категорії нікудишні. Ні, вони доволі добротні для свого класу – і за експлуатаційним ресурсом, і за якістю різу. Інакше їх би не купували.

До того ж, треба розуміти, що вартість інструменту не є визначальним показником його цінності, вона – у зношуванні інструменту на кубометр різаного матеріалу. Отож і виходить, що дорожчий інструмент економічно вигідніший, ніж менш якісний, бо він працюватиме довше, краще та виробить більше продукції. Тоді економічна вигода буде вдвічі більшою від того, що «переплатили» за інструмент.

Якщо конкретизувати, що ми вкладаємо в поняття інструментального лідерства на українському ринку, наділяючи ним групу компаній «Інтекс Плюс», то це те, що вона є єдиним виробником в Україні деяких видів інструментів. Це ж стосується і реставраційних робіт, які виконує також тільки вона. Якщо говорити про пили, то це стосується, передусім, рамних пил для м’яких і твердих порід деревини; різної довжини та ширини; звичайних сталевих та зі стелітовим напаюванням. Годяться вони для більшості типів вітчизняних та закордонних пилорам, приміром, польських.

Рамні пили виготовляють у тому ж виробничому приміщенні, що й стрічкові. Рамні стелітові пили мають удвічі більший ресурс до заточування, ніж розвідні. Використання стелітових пил дає змогу інструменту працювати без заточування не менше ніж вісім годин.

Що стосується стрічкових пил збільшеної ширини (у наших вона становить 260 мм), виробництво яких є дуже непростим, то, хоча у цьому Кам’янець-Подільська група компаній і не претендує на одноосібність, та все ж пишається тим, що вона – серед чотирьох українських інструментальників, які опанували цю складну технологію.

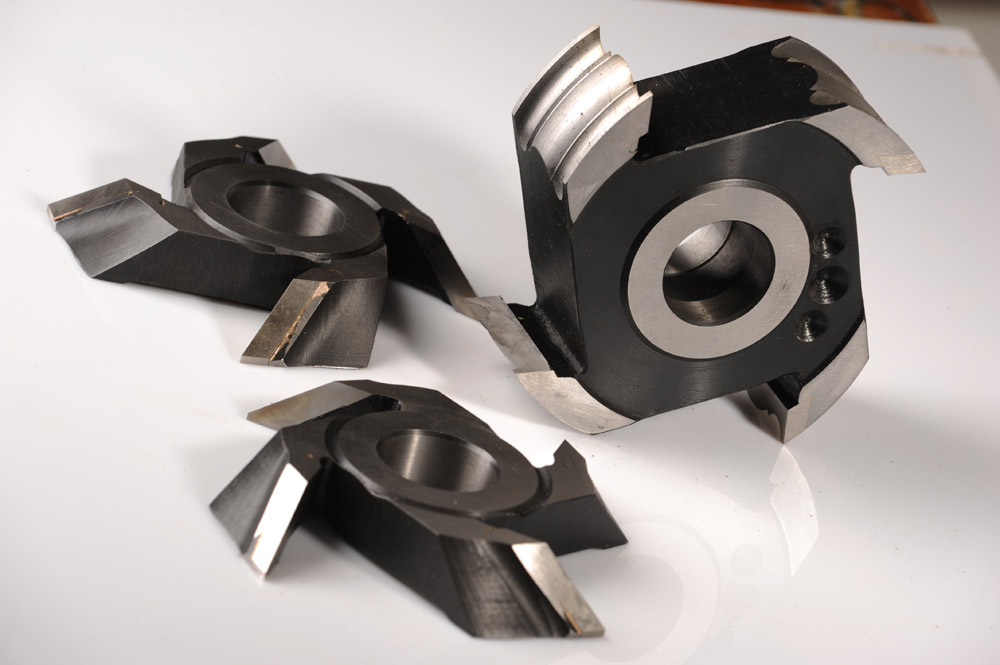

Тридцять років тому ми організували компанію «Інтекс», а свій нинішній ювілей вона відзначає вже як Група компаній. Внаслідок інтенсивного розвитку компанії, значного розширення асортименту, збільшення обсягів виробництва та з міркувань доцільності диверсифікації продукції виникла потреба здійснити структурні зміни в управлінні підприємством, яке з 2015 р. було реорганізоване у Групу компаній «Інтекс Плюс», у складі якої три самостійні компанії: «Інтекс Удача», що займається виготовленням збірних і цільних напайних фрез, а також дереворізальних ножів із прямолінійною різальною крайкою, «Іннатекс», яка виробляє дискові пили, а також «Інтекс Плюс», яка спеціалізується на виготовленні обладнання та експериментальному виробництві. Реорганізація дала змогу полегшити управління й розділити виробничі потоки, що, так би мовити, стало ще однією віховою подією в історії компанії.

Варто відзначити, що Група компаній є не тільки виробником дереворізального інструменту (стрічкових і дискових різних модифікацій, тарних і рамних, ножів, десятків моделей фрез практично для усіх деревообробних потреб – її асортимент – 120 позицій), а й певною мірою «Інтекс Плюс» – ще й верстатовиробник і верстаторемонтник. Щоправда, у цій іпостасі відомий менше, бо обсяги такого виробництва незначні й періодичні. Якщо згадати, то здатність до цього у компанії ще зі стартового періоду, коли доводилося працювати на верстатах власного виготовлення. А років вісім тому почали практикувати виробництво обладнання для спорудження будинків із клеєного бруса із його здатністю робити кутові з’єднання. Непогано виходять і преси для виробництва того ж таки клеєного бруса. А як ремонтник компанія відома у деревопереробній галузі тим, що ремонтує лісопильне обладнання.

Окрім деревообробного обладнання, ГК «Інтекс Плюс» виробляє й металообробне – для обслуговування дереворізального інструменту. Та не тільки виробляє таке обладнання для напаювання твердого сплаву й заточування різального інструменту, а й відновлює вживане, яке купує й після реставрації продає клієнтам-деревообробникам, що воліють самостійно обслуговувати своє інструментальне господарство. З такою ж метою пропонує обладнання й для зварювання та обслуговування стрічкових пилок.

– Компанія не тільки виробляє, а й розробляє інструменти. Чи можна у сегменті деревообробного інструменту придумати ще щось, окрім того, що вже є?

– Щось кардинально нове – навряд чи. Але певні нюанси можливі. Зокрема, коли виготовляємо інструмент (і ми це із задоволенням практикуємо) на замовлення, за кресленнями й технічним завданням замовника, для його якихось специфічних потреб. Ми маємо висококваліфікованих інженерів-конструкторів і майстрів, які не тільки розроблять точно те, що потрібно клієнту, а й у стислі терміни – протягом двох днів – виготовлять. Завдяки наявності відповідного обладнання й володіння найсучаснішими інструментальними технологіями. Тому ми й нерідко виступаємо експертами, яким досвіду й авторитетності не позичати. Коли у когось із нинішніх чи потенційних клієнтів-деревопереробників чи деревообробників виникають якісь інструментальні проблеми, наші фахівці виїжджають на їхні виробництва як технічна швидка допомога, з’ясовують суть проблем й дають рекомендації з їхнього усунення. Буквально днями трапився такий випадок: треба було терміново виручати людей, бо проблема виявилася такою, що вже вирішили ледь не зупиняти виробництво.

Причин подібних випадків безліч. Використовуючи інструменти від різних виробників, вони не турбуються про їхню узгодженість. Спокусившись на дешевий інструмент, який одразу ж розчарував, просять порадити, яку заміну йому знайти. Трапляються випадки, коли навіть висококласний інструмент не дає бажаного результату: чи не відлагоджений як слід верстат, зокрема, коли він уже доволі зношений, чи грубо порушуються умови експлуатації інструменту, періодичність заточування та іншого обслуговування.

– Ваша сервісна служба приймає для заточування й відновлення дереворізальний інструмент усіх наявних на ринку видів і торгових марок чи лише вами виготовлений? Яку гарантію даєте?

– Не відмовляємо й тим деревопереробникам, хто послуговується й інструментом інших торгових марок. А от що стосується гарантії, то стосовно дереворізального інструменту гарантування – річ непевна. Хтось із користувачів інструментом дотримується рекомендацій щодо експлуатації, і він слугує довше, а хтось не дотримується, пиляючи неочищені колоди, і його пилки затуплюються швидше, вичерпуючи свій ресурс.

І навіть при розпилюванні чистої деревини ресурс пили зменшуватиметься після повторного заточування (перезаточування), якщо його виконувати невчасно, тобто якщо проґавити той момент, коли рівень затуплення ріжучої пластинки досягне 0,2 мм. Якщо на лісопильному чи деревообробному підприємстві дотримуються культури виробництва, то там чітко слідкуватимуть за тим, аби інструмент заточували вчасно, без втрати ресурсу, на який він розрахований.

– Що передбачають ремонт, відновлення, реставрація дереворізального інструменту?

– Найбільшої шкоди зазнає дереворізальний інструмент, приміром, ті ж пили, якщо натрапить на якийсь металевий фрагмент у деревині. Буває, що зуби не тільки пошкоджуються, а й взагалі вириваються. Даємо раду й таким пошкодженням. Зазнають прикрощів із різних причин – найчастіше, знову ж таки, через некоректну експлуатацію пилок – і корпуси інструментів. Зокрема вони деформуються. Майстри нашого сервісного центру їх якісно вирівнюють на спеціальних термічних пресах, так що відновлений інструмент може відпрацювати ще не один ресурс. До речі, такої реставрації інструментальних корпусів, окрім нас, в Україні більше ніхто не виконує, тож «Інтекс» і за цією позицією є вітчизняним лідерам, що є суттєвою конкурентною перевагою компанії.

-–Чи є дереворізальні інструменти одноразового використання?

– В принципі немає. Але – знову змушений повернутися до правильного користування інструментом – будь-який інструмент багаторазового використання можна зробити одноразовим, який уже не піддасться відновленню, якщо з ним поводитися по-варварськи.

Дереворізальні інструменти з Кам’янця-Подільського конкурентоспроможні й на закордонному ринку

Переконливим показником конкурентоспроможності дереворізального інструменту від «Інтекс Плюс» є його експортний потенціал. Компанія давно почала продавати свою продукцію за межами України під брендом «Інтекс Плюс». Головним і стабільним зовнішнім ринком для її інструментів була й залишається Білорусь. Зменшилися з відомих причин поставки в Росію, яка свого часу теж була в експортному пріоритеті. Із колишніх союзних республік купують її інструменти Молдова, Литва. Згодом «Інтекс Плюс» відважився на конкуренцію на ринку Євросоюзу – й не безуспішно. Нині серед покупців його продуктів – Болгарія та Румунія. Значним зовнішньоекономічним досягненням пан Ярослав вважає недавній вихід на ринок Туреччини, який започатковано у ході вдалої, результативної участі кам’янець-подільського інструментальника в авторитетній стамбульській профільній виставці. «Турки, як відомо, так просто свій ринок не віддають стороннім, бо вистачає своїх виробників, і той факт, що нам вдалося таки туди не просто протиснутися, а й наростити поставки, вважаємо суттєвою перемогою», – каже Ярослав Лазарчук. – Це ще раз нас запевнило, що наш інструмент повною мірою задовольняє своєю якістю тих, хто на цьому знається. А що стосується ціни, то, як завше, доведеться «повоювати» за свої інтереси».

– А на українському ринку, у вітчизняній деревопереробній галузі, які інструменти користуються найбільшим попитом? І чи протягом того часу, скільки працює ваша компанія, інструментальні пріоритети якось змінювалися?

– Так уже ведеться, що Україна була й залишається досі сировинною державою. Що стосується такого її ресурсу, як деревина, то вона у нас традиційно більшою мірою піддається первинній обробці, тому й дереворізальний інструмент для первинної обробки деревини й користується незмінно найбільшим попитом.

Є й інша причина періодичного попиту на різні інструменти. Коли з’являється мода на якусь новинку, попит на інструмент, необхідний для її виробництва, також збільшується, а тільки-но ринок насичується тим продуктом, настає спад його виробництва – відповідно й зменшується попит на інструмент. От вам конкретний приклад із дверима. Коли настала мода на їхнє модельне різноманіття, активізувалося виробництво. Спостерігався цілий дверний бум. Нині на ринку пропозицій більше ніж попиту. Ми це відчули, бо почали менше купувати фрез відповідного призначення.

На завершення розмови побажаємо Групі компаній «Інтекс Плюс», аби того оптимізму, яким сповнений Ярослав Лазарчук навіть у цей непростий період, вистачило Кам’янець-Подільській інструментальній компанії на сто років.